- 01 内蒙工业(yè)硅炉(lú)

- 02 内(nèi)蒙铁合(hé)金炉

- 03 内蒙非标(biāo)设备

- 04 内蒙环保设备

陕西合元新冶金电炉设备有限公司

Shaanxi Heyuan Metallurgy Mechanical & Electrical Co. , Ltd.

- 网站首页

- 内蒙工业(yè)硅(guī)炉

- 内(nèi)蒙铁合金炉

-

内蒙产品中心(xīn)

- 成功案例

-

新闻资讯

企业新闻

- 工业硅(guī)炉(lú)安装..团队在陕西成功完工

陕西(xī)矿热炉(lú)近日,一支由工业硅炉安(ān)装..组成的团队在陕(shǎn)西成功完成了一项大型工业项目的(de)安装工作。这一项目的顺利完成(chéng)标志着该团队在工(gōng)业硅炉领域的专业技术和实力得到了(le)充分(fèn)展现(xiàn)和肯定。据悉,该项目是一座规模庞大的工业硅炉(lú)的安装工程,涉(shè)及到复杂(zá)的工艺流程(chéng)和高难度的安装技术(shù)。在此背景下,该团队充(chōng)分发挥了自身(shēn)的专业技能和丰富的经验,不(bú)...

2023-06-23 MORE+

- 陕(shǎn)西一家企业成功安装工业硅炉,提升生产效(xiào)率

陕西矿热炉近日,陕西某企业成功安装一台工业硅炉,该设备的投入使用将大大提升企业的生产效率。据了解,该企业是一家以生产硅产品为主营(yíng)业务的公司,而该工业硅炉是其重要的加工设备(bèi)之一。此次新设备的引进(jìn),不仅填补(bǔ)了企业在该领域的技术空(kōng)白(bái),更使得该企业(yè)能够在生产(chǎn)中实现..自主控制,提升了(le)市场竞争力。工业(yè)硅炉是目前业(yè)内..有..性、...

2023-06-19 MORE+

- 陕西工业(yè)硅(guī)炉顺利完成安装并投(tóu)入使用(yòng)

铁合金炉价格近日,位于陕西省的一家工业硅炉完成了安装并成功投入使用。这一项目的顺利完成是该地区经济发展的重要里程碑。据悉,该工业硅(guī)炉属于..的电石(shí)炉型,采用(yòng)自主研发的技术方案和设备。其主要功能是生产高质量的工业硅,可广泛应用于电子、航空、制药等多个领域。此次投(tóu)产后,预计年产值可达数亿元,为当地乃至整(zhěng)个(gè)陕西(xī)省的经济增长提...

2023-06-07 MORE+

- 看(kàn)一下铁合金炉影响电极消耗速度的因素都有哪些?

之前我们说过很多关于电石炉应用的电极糊焙烧与消耗的相关问题,**所说的在西(xī)安铁合金炉上的应(yīng)用原理和电石炉上的原理基本(běn)相同,只是根据不同冶炼品种及炉型特点,电极(jí)糊的焙烧区(qū)间相应有所变化,相似的内容不(bú)再重复(fù),这里重点介绍电极糊在(zài)铁合金(jīn)冶(yě)炼(liàn)过程中的消耗(hào)问(wèn)题。影响电极消耗速度的因素有以(yǐ)下几点:(1)铁合金炉使用(yòng)的原材料①固定碳...

2021-09-23 MORE+

行业动态

- 工业硅冶炼(liàn)领域电(diàn)伴热带应用介绍 04-08

- 工业硅炉炉眼损(sǔn)坏的主要原因 02-06

- 铁合金炉安全防范措施三十条 12-09

- 【余热利(lì)用】工业硅炉烟气余热利用 11-07

- 浅谈铁合(hé)金炉管理及延长(zhǎng)寿命措施 10-25

- 何为洗炉?工业硅炉的洗炉操作要点 09-24

- 工业硅(guī)炉(lú)安装..团队在陕西成功完工

-

关于我们

公司简介

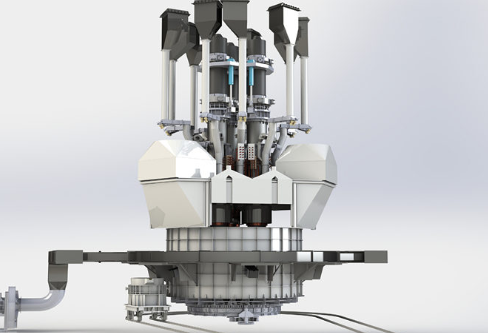

陕西合(hé)元新冶金电炉设备有限公司成立于2008年3月,公司主要从事(shì)治金矿热炉设备、非标(biāo)准冶金设备、电(diàn)弧炉设备、钢包炉设备(bèi),以及矿热炉、电弧炉设备、钢包炉设(shè)备配套的除尘设备的设计、制作、安装、调试、生产和技术服务等(děng)业务。我公司现有10多项实用新型..、10多(duō)项(xiàng)计算机(jī)软件著作(zuò)权。公司获得了省级高新技术企业、ISO质量管理(lǐ)体系、环境管理体系、职业健康安全管理体系(xì)、3A级信用企业、商品售后服务等方面认证。 【查看更多+】

- 联系方式

当前位置:

当前位置:

热门推荐

热门推荐